2.1. Етапи розвитку менеджменту якості в економічно розвинених країнах

Методи і характер роботи, спрямованої на забезпечення належної якості продукції, постійно змінюються. Ці зміни розмиті в часі і не завжди чітко відокремлені одна від одної. Разом з тим кожний етап еволюції має свою логіку і закономірності розвитку, що дає змогу виокремити 6 основних історичних етапів:

індивідуальний контроль якості;

цеховий контроль якості;

приймальний контроль якості;

статистичний контроль якості;

комплексне управління якістю;

забезпечення якості на базі стандартів ISO 9000.

Індивідуальний контроль діяв на виробництві до кінця XIX ст. При цьому один працівник або невелика група були відповідальними за виготовлення всього виробу. Кожний працівник міг повністю контролювати якість результату своєї індивідуальної праці, забезпечуючи тим самим якість виробу. Кожному, хто був зайнятий на тих чи інших виробничих операціях, необхідно було виконувати роботу відповідно до заданої моделі (кресленням, рисунком, шаблоном тощо). Принцип роботи на основі моделі означав уже перехід від ремісничого етапу виробництва до промислового, на якому якість визначалась не тільки талантом, майстерністю і умінням працівника, але і його здатністю зіставляти конкретні результати своєї роботи з заданою моделлю.

Цеховий контроль якості виник на початку XX ст. Його зародження було зумовлене розвитком промислового виробництва і поглибленням внутрішньовиробничого поділу праці. Для цього етапу характерний розподіл функцій і відповідальності за якість як між окремими працівниками, так і цеховим керівником або майстром. Цеховий майстер визначав загальні вимоги до якості продукції і відповідав за якість виконаної цехом роботи.

Уже під час свого зародження цеховий контроль спирався на принципи наукового менеджменту, розроблені видатним американським спеціалістом Ф. Тейлором (1856—1915). Відповідно до цих принципів контролю використовувались дві межі допустимої якості. У кресленнях вказувалась нижня і верхня межі допусків, а у шаблонів з´явились два типи калібрів: пропускний і непропускний. Головним у методології Тейлора було задати допуск на показники якості продукції, виміряти його значення і поділити продукцію на придатну і дефектну — залежно від попадання значення показника в допуск.

Принципи Тейлора передбачали жорсткий адміністративний примус виконавців і беззаперечне дотримання норм якості. При цьому поняття "норма якості" і пов´язані з ним поняття "допуск" і "дефект" стосувались тільки окремих виробів (деталей, вузлів) і не поширювались на партії продукції та технологічні процеси.

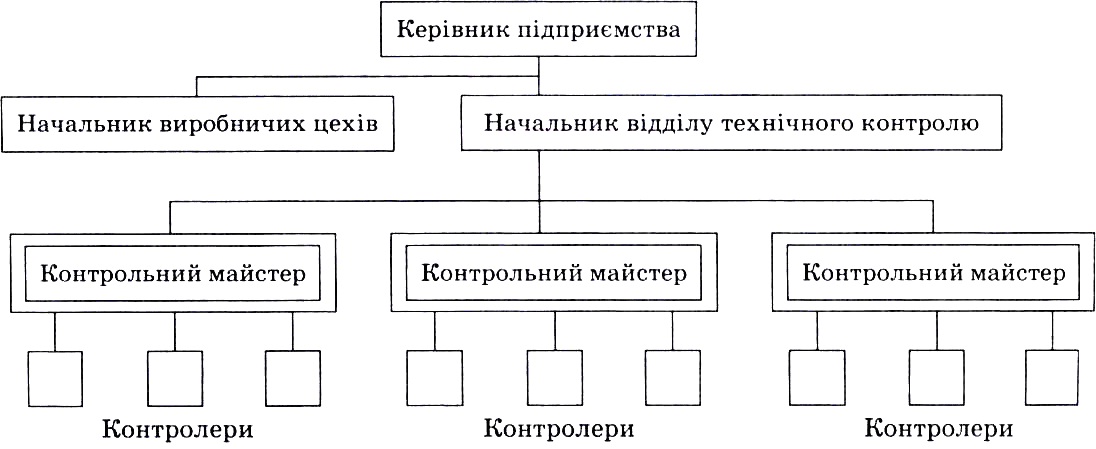

Напередодні Другої світової війни розвиток масового виробництва, зростання промислових підприємств, збільшення обсягів виготовленої продукції призвели до відокремлення технічного контролю від виробничих операцій, до його організаційного оформлення в самостійний професійний вид діяльності. На промислових підприємствах стали створюватися самостійні служби технічного контролю зі штатними контролерами на чолі з начальником, який був підпорядкований керівникові підприємства (рис. 2.1).

Це стало початком етапу приймального контролю якості (контролю якості під час приймання продукції).

Рис. 2.1. Типова структура органів технічного контролю в 1920—1940 рр.

Нова організація робіт з контролю зумовила постановку проблеми забезпечення якості виробничих процесів.

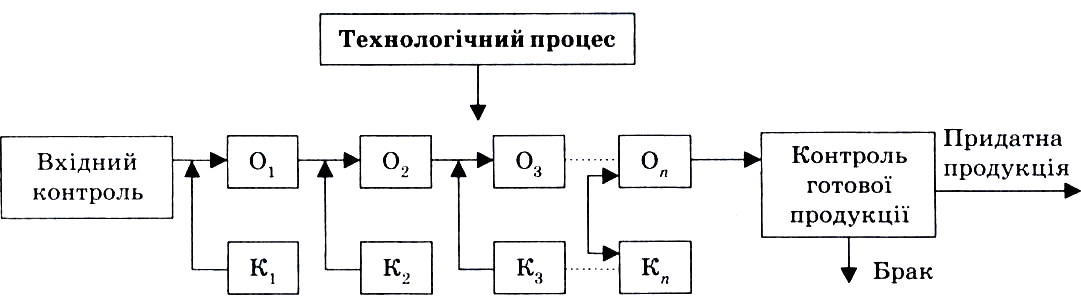

Вирішення цієї проблеми пов´язане з четвертим етапом — статичним контролем якості, який базується на теорії ймовірності і математичній статистиці. На практиці це проявилось у використанні контрольних карт (карт Шухарта) з межами регулювання і переходу від суцільного до вибіркового контролю, при якому в процесі виробництва систематично відбираються згідно з попередньо складеним планом контрольні дані для їх обробки методами математичної статистики (рис. 2.2).

Рис. 2.2. Схема регулювання якості у процесі виробництва за допомогою статистичного контролю:

01, 02, 03 ... Оn — технологічні операції; К1, К2, К3 ... Кn — контроль на основі вибірок після виконання відповідних технологічних операцій

У зв´язку з цим сфера використання статистичного контролю якості обмежувалась виробничими рамками і поширювалась дуже повільно. Контроль, як і раніше, провадився в межах цеху і, звичайно, не міг вирішувати складних проблем якості.

До 1960-х років необхідна якість продукції досягалась переважно за рахунок використання засобів і методів технічного контролю.

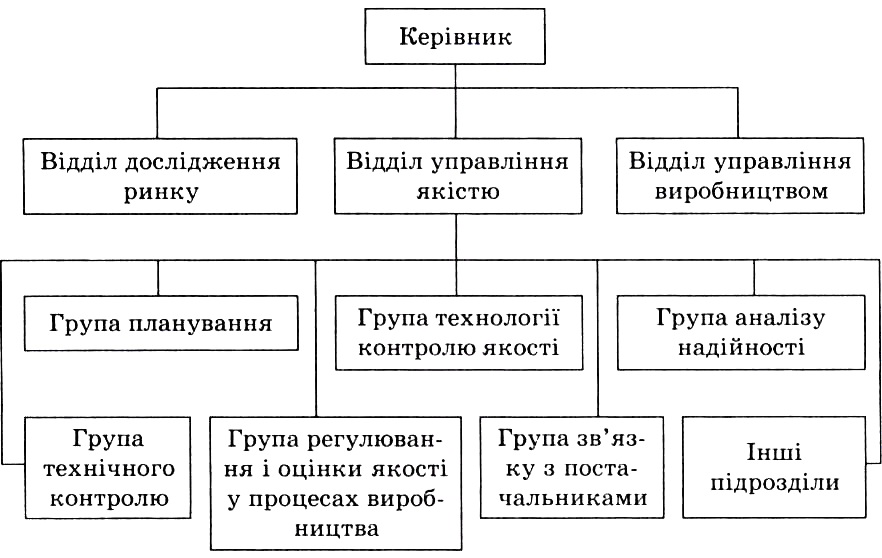

На початку 1960-х років з´явились нові структури служб технічного контролю, зорієнтовані на зростання обсягів виготовленої продукції і зниження витрат на якість при збереженні високої енерго- і матеріаломісткості (рис. 2.3).

Технологія контролю якості стала сферою спеціалізованої діяльності, спрямованої на регулювання якості, аналіз причин дефектів, розроблення заходів на їх усунення і проведення заходів профілактичного характеру. З цією метою на підприємствах стали створювати спеціальні служби управління якістю. До їх складу разом із відділом (групою) технічного контролю включали групи, відповідальні за планування і координацію робіт усіх підрозділів підприємства у сфері якості, розробку нормативно-організаційних документів з якості, роботу з постачальниками у сфері якості, аналіз надійності виробів і причин їх дефектів та відмов, роз´яснення вимог до якості продукції, розробку критеріїв оцінки якості праці, розробку спеціальних методів забезпечення якості (в т. ч. статистичних), збір і аналіз інформації про якість продукції від споживача тощо. Служба якості стала самостійною, незалежною від інших підрозділів і підпорядковувалась безпосередньо вищому керівникові підприємства та була підзвітна тільки йому у своїх діях.

,

,

Рис. 2.3. Типова структура органів управління на підприємствах у 1960-х роках

Враховуючи, що проблема забезпечення якості за своєю природою вимагає аналітичного підходу для її вирішення, служба якості комплектувалась кваліфікованими спеціалістами зі стандартизації, математичної статистики, теорії надійності тощо.

Створення служб якості дало змогу ліквідувати подвійну відповідальність осіб, що відповідають за виготовлення продукції і за оцінювання її якості. Таке ставлення до вирішення проблеми якості було охарактеризоване А. Фейгенбаумом як комплексне управління якістю.

У методичному плані перехід від традиційного контролю якості до управління якістю став принципово новим, п´ятим етапом: замість виявлення дефектів продукції ставилося завдання їх попередження. Механізм комплексного управління якістю орієнтував усю систему заходів на досягнення заданого рівня якості продукції. При цьому комплексне управління доповнювало раніше використовувані статистичні інструменти контролю якості методами метрології, збору інформації про якість, мотивації якості, стандартизації, сертифікації та іншими.

Акумулюючи елементи організаційного і технічного керівництва, комплексне управління якістю дало змогу багатьом організаціям досягти значних результатів у поліпшенні якості продукції і зниженні витрат на неї.

На базі загальної методології комплексного управління якістю в 1960— 70-х роках в різних країнах з урахуванням їх національних і економічних умов були сформовані специфічні організаційні підходи до управління якістю на рівні фірми. Найвідомішими з них стали концепції TQC (Total Quality Control) — загальне управління якістю в США і CWQC (Company Wide Quality Control) — управління якістю в рамках фірми в Японії та ін.

Концепція TQC заснована на побудові системи управління якістю, яка охоплює всі сторони діяльності фірми. Відповідно до цієї концепції вирішення проблеми якості входить у сферу відповідальності керівництва фірми (менеджменту) і є головною турботою добре структурованого адміністративного підрозділу, який спеціалізується виключно на організації забезпечення якості продукції.

Концепція CWQC передбачала участь у роботах з якості всього персоналу фірми — від президента до рядового робітника. Відповідно до цього підходу працівники всіх підрозділів та ієрархічних організаційних рівнів фірми мають бути навчені методам управління якістю і використовувати їх на практиці. Іншими особливостями японського управління якістю стало широке використання статистичних методів, організація внутрішніх фірмових перевірок систем якості, діяльність гуртків якості.

Наприкінці 1980-х років з´явилася нова методологія забезпечення якості продукції на основі міжнародних стандартів ISO 9000. Згідно із цією методологією створення на підприємстві високоефективних і результативних систем якості, які відповідають положенням стандартів ISO 9000, є гарантією того, що вимоги споживачів будуть дійсно задоволені. Таким чином, розробка і реалізація концепції стандартів ISO стали черговим етапом роботи із забезпечення якості на підприємствах і забезпечили напрямки подальшого розвитку робіт з вирішення проблеми якості на рівні промислових підприємств, які буде розглянуто далі.

Вирішальний вплив на сучасну теорію і практику забезпечення якості, починаючи з четвертого етапу, мали роботи таких всесвітньо відомих спеціалістів, як У. Шухарт, Е. Демінг, Дж. Джуран, Ф. Кросбі, А. Фейгенбаум, К. Ісікава, Г. Тагуті та ін. Ці роботи лягли в основу професіональної концепції якості, вони стали класичними. Американський спеціаліст Дж. Харрингтон сказав про цих спеціалістів: "В 1940-ві роки Америка мала воєнних героїв, в 1960-ті зразками для наслідування були космонавти, а зараз героями варто вважати спеціалістів у сфері якості, оскільки їх внесок в майбутнє процвітання Америки може бути навіть більшим, ніж видатних особистостей минулого".

Вчення великих спеціалістів з якості мають філософський характер, тому що головні принципи і підходи до вирішення проблеми якості у цих вченнях виражені не стільки у формі безумовних вимог, скільки у спостереженнях, узагальненнях і рекомендаціях.

Нижче розглянуто основні положення робіт цих спеціалістів.

����������� �� ����� | �����������

���� ����� �� ����� ���:

Банківський менеджмент

Менеджмент гостиниц и ресторанов

ПОДАТКОВИЙ МЕНЕДЖМЕНТ

Менеджмент якості

Маркетинг

Організація праці менеджера

Основи менеджменту

Культура ділового спілкування менеджера